NEWS

03 Marzo 2022

IMBUTITURA PROFONDA – ciclo completo per lo stampaggio di un lavello

Si è voluto portare un esempio pratico applicativo per evidenziare le proprietà di deformabilità plastica a freddo degli acciai inossidabili austenitici.

Gli acciai inossidabili in generale e gli austenitici in particolare si prestano molto bene all’imbutitura; ci sono differenti tipologie di imbutitura in funzione della tecnologia utilizzata ed in funzione della geometria del pezzo; nel caso del lavello qui considerato, sebbene l’altezza non sia eccessiva (200 mm), ci troviamo di fronte a parametri di profonda imbutitura a causa dei raggi molto ridotti (raggio 15 mm).

Fig. 1 Materia prima Fig. 2 Preparazione dello sviluppo (Blank) Fig. 3 Imbutitura Fig. 4 Trattamento termico

Per effettuare uno stampaggio profondo sono molti gli aspetti da tenere in considerazione:

Materia prima

L’AISI 304 (EN 1.4301) appartiene alla famiglia degli acciai austenitici e risulta essere quello maggiormente impiegato; l’azienda utilizza questa tipologia di inossidabile poiché offre ottime performance dal punto di vista della deformazione oltre a garantire un’ottima resistenza alla corrosione.

Preparazione dello sviluppo (blank)

La preparazione dello sviluppo, inteso come preparazione del foglio di acciaio inossidabile, che verrà poi deformato, è una delle fasi produttive più delicate e determinanti per la buona riuscita del prodotto. Infatti, vengono valutate:

- Composizione chimica della materia prima (18% Cr, 9% Ni, )

- Caratteristiche meccaniche della materia prima (allungamento, durezza, carico di snervamento, )

- Dimensioni del grano (scala ASTM)

- Indice di incrudimento

- Indice di anisotropia

- Dimensioni e forme geometriche del foglio di partenza

- Valutazione visiva dell’aspetto qualitativo del materiale

Lubrificante

Uno dei parametri di cui si deve tenere conto nell’imbutitura degli acciai inossidabili è la scelta del lubrificante più appropriato; a questo proposito occorre considerare che questa scelta è importante almeno quanto quella degli altri parametri tecnologici e ciò allo scopo di sgombrare il campo da concezioni errate quali da un lato quelle che qualsiasi lubrificante dia ottimi risultati e, viceversa, dall ‘altro che con un buon lubrificante si possano rimediare errori compiuti nella scelta degli altri parametri.

Imbutitura

L’imbutitura è un processo tecnologico attraverso il quale il foglio di acciaio inossidabile viene deformato plasticamente ed assume una forma particolare. Questa operazione viene effettuata con presse oleodinamiche con differenti potenze, sulle quali viene posizionato ed opportunamente fissato uno stampo; questo può essere realizzato con differenti materiali ed è costituito, in linea del tutto semplificata, da tre componenti: punzone, premilamiera, e matrice. Al loro interno si utilizzano diverse presse: imbutitura tradizionale con “candele’; imbutitura dal basso ed imbutitura triplo effetto.

Trattamento termico

Per alcuni tipi di acciai inox austenitici, l’austenite non è totalmente stabile a temperatura ambiente e durante la deformazione plastica a freddo può parzialmente trasformarsi in martensite. In tal caso l’acciaio potrebbe perdere in termini di resistenza alla corrosione ed alterare alcune caratteristiche fisiche (ad esempio la permeabilità magnetica), soprattutto se molto deformato. La struttura austenitica di partenza può essere comunque ripristinata da un trattamento termico che prevede il raffreddamento rapido da temperatura elevata (oltre i 1000 °C), dopo aver solubilizzato ogni eventuale carburo presente nella matrice. Per questa ragione tale trattamento viene definito come tempra di solubilizzazione (annealing o ricottura nella letteratura anglosassone) e conferisce all’acciaio la minima durezza ed eccellente duttilità, nonché la migliore resistenza alla corrosione.

Rifilatura e smerigliatura

La rifilatura, definita anche tranciatura, è un processo tramite il quale, utilizzando presse meccaniche e stampi molto precisi, viene cesoiato il materiale in eccedenza. Lo stampo di tranciatura è costituito in linea semplificativa da due componenti: matrice e punzone. Il gioco tra matrice e punzone e la durezza di quest’ultimo vengono definiti in funzione dello spessore dell’articolo prodotto e del suo stato (ricotto, incrudito) . La smerigliatura è la lavorazione successiva alla rifilatura che ha come finalità la rimozione delle parti taglienti. Gli acciai inossidabili austenitici, per la loro bassa conducibilità termica e l’elevato coefficiente di dilatazione, tendono a surriscaldarsi localmente, per cui, per evitare chiazze di colorazione diversa e deformazioni indesiderate specialmente su spessori sottili, non si deve insistere con gli abrasivi su uno stesso punto, attuando un opportuno raffreddamento.

Fig. 5 Rifilatura e smerigliatura

Decapaggio e passivazione

È importante che la superficie sia esente da qualsiasi elemento (ossidi di saldature, oli e grassi, ossidi dovuti a trattamenti termici, elementi arrugginiti a contatto, ecc.) che possa ostacolare o ritardare la formazione, spontanea in presenza di un ambiente sufficientemente ossidante e neutro, del film passivo. È necessario, pertanto, garantire una superficie opportunamente decapata e passivata. 1..’.impianto di decapaggio è suddiviso in più fasi:

- Sgrassaggio a 70 °C

- Risciacquo caldo con acqua di rete

- Immersione in soluzione decapante

- Risciacquo acido (passivazione)

- Risciacquo con acqua di rete

Finitura superficiale

Differenti sono le finiture superficiali che si possono realizzare su un prodotto in acciaio inossidabile : elettrolitica, meccanica a specchio, scotch-brite, vibropallinatura con sfere inox, tampico, pallinatura con sfere ceramiche, ecc. Le finiture superficiali, oltre ad avere un evidente aspetto estetico differente, garantiscono un diverso comportamento in termini di resistenza alla corrosione, in funzione del livello di rugosità che si può raggiungere.

Lavaggio

All’interno di tunnel di lavaggio, su appositi nastri trasportatori vengono posizionati i contenitori che durante il loro avanzamento vengono inondati da getti di soluzione alcalina controllata. Le ultime fasi della lavorazione consistono in un risciacquo con acqua di rete ed un risciacquo finale con acqua demineralizzata. Quindi i pezzi vengono asciugati in aria forzata a 11O °C ed indirizzati verso il confezionamento.

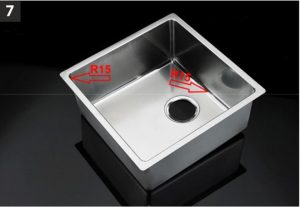

LAVELLO DOMESTICO CON RAGGIO 15 mm

Le vasche raggio 15 sono state volute fortemente dagli architetti e designer per valorizzare l’estetica delle cucine domestiche; da molti anni sono oramai presenti sul mercato e, assieme alle vasche raggio “zero” (ottenibili con piegatura), hanno sostituito parzialmente le vasche tradizionali con raggi ampi (60, 80, 90, 120, ecc.).

Fig . 6 e 7 Lavello domestico con raggio 15 mm

CICLO PRODUTTIVO LAVELLO RAGGIO 15 E DIMENSIONI 500×400 H. 200 mm

Per produrre una vasca raggio 15 con dimensioni di 500×400 mm con altezza di 200 mm viene utilizzato un AISI 304 ad alto tenore di nichel (9%). Lo sviluppo di partenza risulta essere un foglio di dimensioni 810×880 mm, spessore 1 mm e con finitura superficiale 2B. La lamiera viene opportunamente lubrificata con olio ad alta viscosità esente da cloro e zolfo e poi posizionata sul premilamiera inferiore dello st am p o ; la lamiera viene deformata plasticamente a freddo con pressa oleodinamica con potenza di 700 ton (imbutitura dal basso). In questa prima fase di processo, chiamata prima imbutitura, un ruolo fondamentale è assunto dalle varianti in fase di deformazione che consentono di avere parametri differenti (velocità e pressione) durante la variazione prima elastica e poi plastica. Lo scopo della prima imbutitura è quello di awicinarsi il più possibile alla forma ed all’altezza del particolare finito; l’altezza ottenuta dopo questa prima operazione è di circa 185 mm e la geometria del pezzo è molto simile a quella che avrà il pezzo finito.

Si procede quindi a lavare l’imbutito inserendolo in un tunnel di lavaggio a sei stazioni (sgrassaggio alcalino intenso/sgrassaggio alcalino soft/ risciacquo caldo/ risciacquo con acqua di rete/risciacquo con acqua demineralizzata/ asciugatura) prima di immetterlo nel forno elettrico dove awerrà la tempra di solubilizzazione. La permanenza in questo caso è di 13/15 minuti alla temperatura di 1050 °C. Dopo un opportuno raffreddamento, viene portato presso un’altra pressa oleodinamica per effettuare l’operazione chiamata calibratura. Per la seconda imbutitura viene utilizzata una pressa da 600 ton con “candele” e su questa viene riposto il lavello, opportunamente umettato con acqua

emulsionabile e si procede quindi a deformare il particolare fino al raggiungimento della sua geometria definitiva. Il processo prosegue con la tranciatura (pressa meccanica a collo di cigno con potenza di 200 ton) e con la realizzazione del foro di scarico e del troppo pieno. Prima di trasferire il lavello nel reparto galvanico, si procede alla smerigliatura del bordo rifilato tramite robot antropomorfo.

Prima dell’immersione nella vasca di decapaggio i pezzi vengono lavati per evitare una contaminazione del bagno galvanico. Il lavello passivato ed opportunamente lavato può quindi accedere ai reparti di lucidatura. Infine, il lavaggio finale, realizzato tramite tunnel a sei stazioni.

Prima del confezionamento, realizzabile secondo le richieste del cliente viene fatto il controllo qualità su ogni singola vasca. Tutte le fasi di processo sono tracciabili e le procedure interne ottemperano ai requisiti delle disposizioni generali e specifiche MOCA.

A cura di Alvise Mori – AD Mori 2A s.r.l.